Nella progettazione di resistenze elettriche per forni industriali, è fondamentale comprendere le caratteristiche tecniche e i materiali adatti per garantire efficienza e sicurezza. In questo articolo, esplorerai i fattori chiave, come la scelta della potenza e la resistenza al calore, per ottimizzare le tue operazioni. Imparerai anche a riconoscere i rischi associati a una scorretta progettazione, assicurando così che le tue apparecchiature funzionali siano durature e performanti. Preparati ad acquisire competenze essenziali per migliorare i tuoi sistemi di riscaldamento.

Fondamenti delle resistenze elettriche

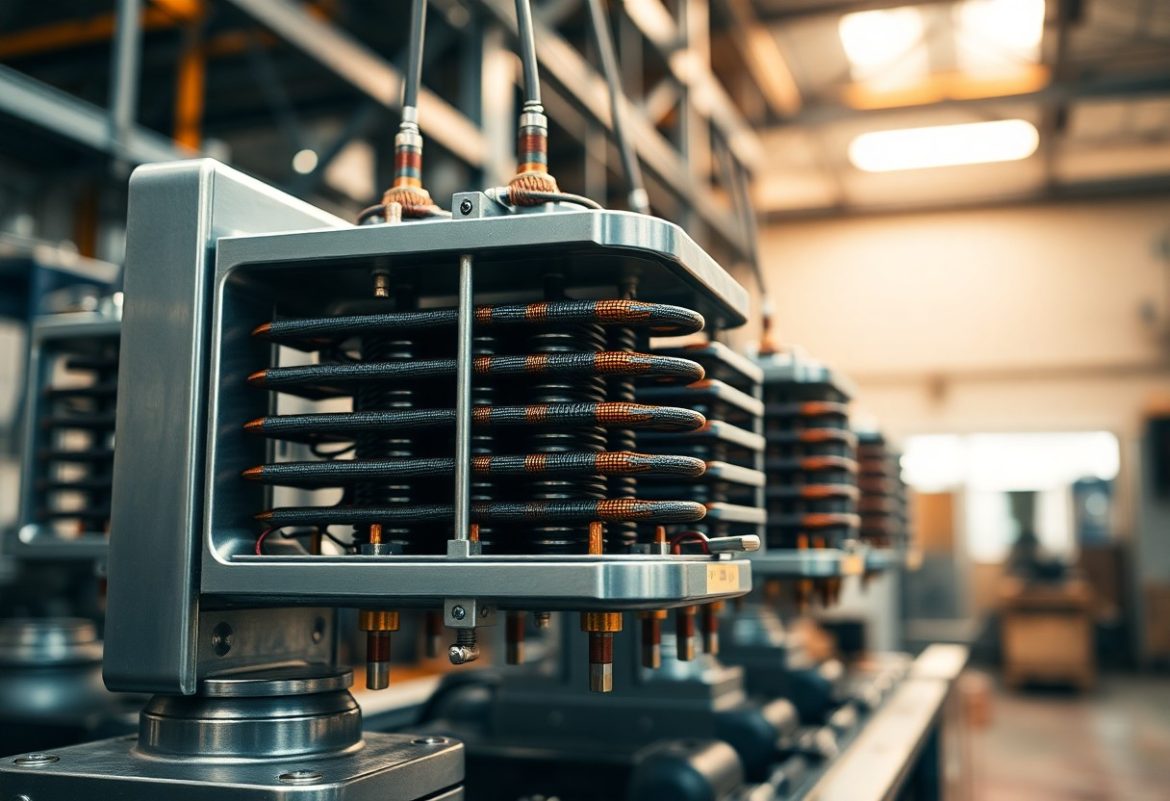

Le resistenze elettriche costituiscono il fulcro dei forni industriali, trasformando l’energia elettrica in calore attraverso il processo di resistenza elettrica. Comprendere la loro struttura e il loro funzionamento è fondamentale per ottimizzare l’efficienza energetica e garantire un funzionamento sicuro e duraturo.

Tipologie di resistenze

Esistono diverse tipologie di resistenze, tra cui quelle a filo, a cartuccia e a nastro. Ogni tipo è progettato per specifiche applicazioni industriali, con differenti materiali e configurazioni che influenzano la densità di potenza e la resistenza termica, garantendo prestazioni adeguate in vari ambienti di lavoro.

Principi di funzionamento

Le resistenze operano mediante il passaggio di corrente attraverso un materiale resistivo, generando calore a causa dell’effetto Joule. Questo processo è descritto dall’equazione P = I²R, dove P è la potenza in watt, I è la corrente in ampere e R è la resistenza in ohm.

Nel dettaglio, quando la corrente elettrica fluisce attraverso la resistenza, le particelle all’interno del materiale si muovono, causando collisioni che trasformano l’energia elettrica in calore. I materiali impiegati, come nichel-cromo o ferro, sono scelti per la loro alta resistività e capacità di tollerare temperature elevate. La corretta progettazione della resistenza e la scelta del materiale influenzano direttamente la sua durata operativa e la stabilità termica, elementi chiave in un ambiente industriale dove l’affidabilità è non negoziabile.

Materiali utilizzati per resistenze elettriche

Nella progettazione di resistenze elettriche, la scelta dei materiali gioca un ruolo fondamentale. I materiali comunemente usati includono leghe di nichel-cromo, carbonio e ceramiche speciali. Aziende specializzate come www.ferropietro.it offrono soluzioni professionali per la realizzazione di resistenze elettriche industriali. Ciascuna di queste opzioni offre caratteristiche uniche di conducibilità e resistenza al calore, essenziali per il funzionamento efficace dei forni industriali.

Proprietà dei materiali

Le leghe come il nichel-cromo presentano una elevata stabilità termica e una resistenza alla corrosione, rendendole ideali per le alte temperature a cui sono sottoposte. Il carbonio, d’altra parte, offre un’ottima conduttività elettrica e può operare in condizioni estreme, mentre le ceramiche offrono un’ottima resistenza termica e sono insensibili all’ossidazione.

Selezione dei materiali per forni industriali

Quando selezioni i materiali per resistenze elettriche nei forni industriali, considera i requisiti termici specifici e le condizioni operative. La durabilità dei materiali deve corrispondere alle temperature elevate e alle possibili esposizioni a sostanze chimiche aggressive, garantendo così un funzionamento continuo e sicuro.

La selezione dei materiali richiede un’attenta valutazione delle esigenze di temperatura e della durata di vita prevista delle resistenze. Ad esempio, per applicazioni che richiedono temperature superiori a 1000°C, puoi optare per leghe di nichel-cromo resistenti all’ossidazione che mantenere le prestazioni nel tempo. D’altro canto, se il forno è soggetto a cicli termici estremi, le resistenze in ceramica potrebbero risultare più appropriate, grazie alla loro resistenza al degrado. Analizzare anche i costi di sostituzione e manutenzione è fondamentale per ottimizzare l’efficienza del tuo sistema.

Progettazione delle resistenze elettriche

Nella progettazione delle resistenze elettriche per forni industriali, diversi fattori influenzano le performance e l’efficienza. Devi considerare attentamente la dimensione, la forma e il materiale della resistenza, per garantire che si integri perfettamente con il sistema del forno. Inoltre, la manutenzione regolare delle resistenze stesse è vitale per un funzionamento ottimale e per prolungarne la vita utile.

Calcolo della potenza

Il calcolo della potenza è essenziale per garantire che le resistenze elettriche funzionino correttamente nel contesto del forno. Devi valutare il calore richiesto per il tuo processo, tenendo conto dell’efficienza energetica desiderata. Utilizzando la formula appropriata, puoi determinare il wattaggio ideale che i tuoi elementi riscaldanti devono fornire per ottenere le temperature necessarie.

Configurazioni comuni

Le configurazioni comuni delle resistenze elettriche comprendono tipologie come le resistenze a tubo, piatte e a cartuccia. Ogni configurazione ha vantaggi specifici che si adattano a diversi tipi di forni e applicazioni. Scelte sagge riguardo la configurazione possono migliorare l’efficienza termica e diminuire i costi operativi.

Ad esempio, le resistenze a tubo sono frequentemente utilizzate per il loro design che facilita un riscaldamento uniforme, mentre le resistenze a cartuccia sono ideali per il riscaldamento localizzato grazie alla loro versatilità. Entrambe le opzioni possono essere personalizzate in base alle necessità specifiche del tuo impianto, pertanto è fondamentale valutare le esigenze del tuo processo produttivo prima di finalizzare la tua scelta.

Sicurezza e normative

La sicurezza nella progettazione delle resistenze elettriche per forni industriali è fondamentale per garantire un funzionamento efficiente e privo di rischi. Le normative vigenti stabiliscono requisiti chiari da seguire affinché le attrezzature rispettino gli standard di sicurezza, evitando incidenti e infortuni. Ogni azienda deve implementare procedure adeguate per monitorare l’aderenza a queste normative, proteggendo non solo i propri operatori ma anche l’integrità delle macchine e dei materiali trattati.

Standard di sicurezza

Gli standard di sicurezza sono documenti normativi che definiscono le specifiche tecniche e i requisiti operativi per le attrezzature. Nel settore dei forni industriali, questi standard garantiscono che le resistenze elettriche siano progettate e costruite per resistere a temperature elevate e carichi elettrici significativi, riducendo il rischio di guasti e incendi.

Normative applicabili

Le normative applicabili ai forni industriali comprendono diversi regolamenti locali e internazionali, che trattano aspetti di sicurezza e operatività. Tra le principali normative, figurano la Direttiva Macchine 2006/42/CE e la norma EN 60204 relativa alla sicurezza delle macchine elettriche. È imperativo che la tua progettazione integri questi requisiti per assicurare un funzionamento sicuro.

Nel contesto europeo, la Direttiva Macchine 2006/42/CE stabilisce requisiti fondamentali per garantire la sicurezza e la protezione degli operatori. Questa direttiva impone che tutti i componenti, comprese le resistenze elettriche, siano certificati per l’uso previsto e testati da enti terzi. Inoltre, la norma EN 60204 richiede che i sistemi elettrici dei forni siano dotati di dispositivi di protezione adeguati, come interruttori di emergenza e sistemi di messa a terra, per prevenire incidenti durante l’operazione. Adeguarsi a queste normative non è solo un obbligo legale, ma un investimento nella sicurezza e nella reputazione della tua azienda.

Manutenzione delle resistenze elettriche

La manutenzione delle resistenze elettriche è fondamentale per garantire un funzionamento affidabile e prolungare la vita utile dell’apparecchiatura. Un programma di manutenzione regolare include ispezioni visive, test di resistenza e controlli della temperatura per identificare eventuali anomalie. Trattare tempestivamente usura o danni aiuta a prevenire interruzioni e spese eccessive di riparazione. Assicurati sempre di seguire le specifiche del produttore per ottimizzare le performance.

Procedure di controllo

Nelle procedure di controllo, ispezioni visive e prove di resistenza elettrica sono essenziali. Controlla regolarmente il funzionamento delle resistenze, identificando eventuali segni di sovratemperatura o bruciature, che possono indicare malfunzionamenti. Testare periodicamente la resistenza ohmica assicura che l’elemento stia operando entro i parametri di progetto, evitando guasti improvvisi e incrementando l’efficienza energetica del forno.

Riparazione e sostituzione

La riparazione e sostituzione delle resistenze è un passo cruciale nella manutenzione. Quando una resistenza mostra segni evidenti di usura o guasti, l’analisi e la sostituzione tempestiva possono ridurre al minimo i tempi di inattività. È fondamentale utilizzare componenti di ricambio di alta qualità per garantire che le prestazioni del forno rimangano ottimali e sicure.

Quando una resistenza elettrica deve essere sostituita, esegui un confronto attento delle specifiche del nuovo componente rispetto all’originale, ad esempio la potenza e la lunghezza. Per resistenze riparabili, un’attenta saldatura può prolungare la vita dell’elemento; tuttavia, se il danno è esteso, la sostituzione è spesso più economica. Utilizzare sempre strumenti adeguati per le riparazioni e seguire le linee guida di sicurezza per prevenire incidenti, conservando l’integrità del sistema elettrico del forno.

Innovazioni recenti nella tecnologia delle resistenze

Le innovazioni recenti nella tecnologia delle resistenze elettriche stanno trasformando il panorama industriale. Tecnologie come il riscaldamento a induzione e le resistenze in ceramica avanzata offrono efficienza energetica notevolmente migliorata e una maggiore durata. Ad esempio, le resistenze in grafene hanno dimostrato di resistere a temperature più elevate e a un’usura ridotta, aumentando così la loro applicabilità nei forni industriali. Queste innovazioni non solo migliorano le prestazioni, ma anche la sostenibilità della produzione industriale.

Sviluppi contemporanei

Oggi, le tecnologie innovative sono focalizzate su materiali avanzati e sistemi di controllo intelligenti. Le resistenze elettriche ora incorporano sensori IoT per monitorare le condizioni operative in tempo reale, permettendovi di ottimizzare il consumo energetico. Inoltre, l’uso di analisi predittiva aiuta a programmare la manutenzione preventiva, minimizzando i tempi di inattività e i costi operativi.

Impatti futuri sulla progettazione

Le tendenze attuali in materia di sostenibilità e efficienza energetica influenzeranno profondamente la progettazione delle resistenze elettriche. Farete affidamento su materiali ecologici e tecnologie più avanzate per migliorare le prestazioni e ridurre l’impatto ambientale. L’adozione di resistenze modulabili, che possono adattarsi alle variazioni della produzione, diventerà sempre più comune. Ciò non solo aumenterà l’efficienza, ma permetterà anche una maggiore personalizzazione, soddisfacendo meglio le esigenze specifiche della vostra operazione industriale.

Conclusione

In conclusione, la progettazione di resistenze elettriche per forni industriali è un processo cruciale che richiede attenzione ai dettagli e conoscenze specifiche. Comprendendo i vari elementi coinvolti, come le caratteristiche dei materiali e le esigenze operative, puoi ottimizzare le performance del tuo forno e garantire un funzionamento efficiente. Seguire questa guida ti permetterà di prendere decisioni informate e di massimizzare la durata e l’affidabilità delle tue resistenze elettriche, contribuendo così al successo della tua attività industriale.